BIPED : Un copilote intelligent pour les malvoyants

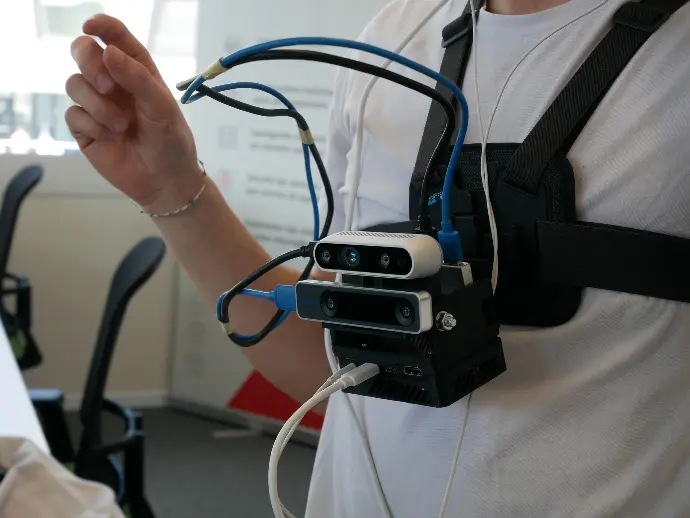

Biped développe des solutions innovantes pour les personnes malvoyantes, avec un produit phare : le NOA, un harnais intelligent doté de caméras et d'une IA. Il agit comme un copilote, aidant les utilisateurs à détecter des obstacles, à localiser des objets et à obtenir des descriptions de leur environnement.

#Electronic #Overmolding #Battery #IntelRealSense #Impression3D #R&D #Medical #Certification #AI #ImageProcessing #MachineLearning

La rencontre

En 2022, Biped disposait d’un prototype fonctionnel, mais le produit nécessitait encore des ajustements pour répondre aux exigences du marché. L'équipe possédait une solide expertise en intelligence artificielle et en traitement d’image, avec pour objectif de créer un assistant autonome s’adaptant aux besoins spécifiques des utilisateurs. Toutefois, ils n'avaient aucune compétence hardware en interne.

Le défi

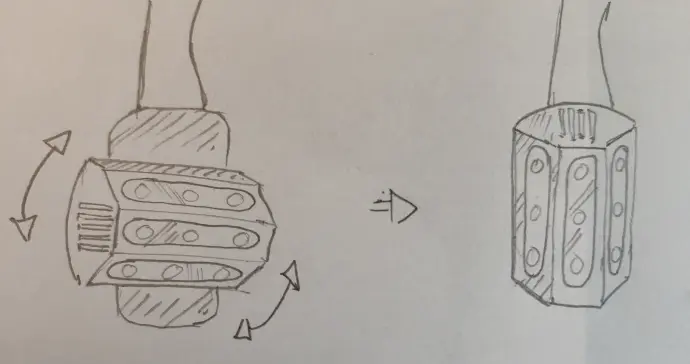

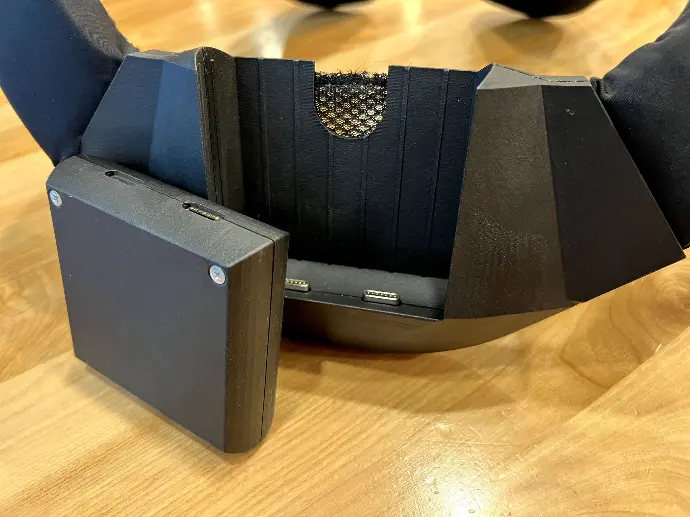

Notre mission : industrialiser le produit à partir de ce prototype tout en ajustant constamment les fonctionnalités selon les retours des utilisateurs. L’absence d’un cahier des charges figé a rendu ce processus évolutif. Nous avons produit de petits lots de test pour valider l’ergonomie et les aspects techniques.

L'industrialisation

Nous avons pris en charge la conception matérielle (design mécanique et électronique), tandis que Biped s’occupait du développement logiciel. Cette collaboration a permis des itérations rapides et régulières. Parallèlement, nous avons développé des MVP d'autres produits qui réutilisaient la même base technologique que le NOA afin de permettre à Biped d'explorer de nouveaux marchés et établir des partenariats.

La certification du produit en tant que dispositif médical a été un autre aspect clé du projet. Nous avons collaboré étroitement avec notre partenaire en certification pour nous assurer que chaque composant, chaque choix technique, ainsi que le design final, respectaient les normes réglementaires en vigueur.

Les résultats

Deux ans plus tard, Biped est en phase de validation de production (PVT) avec des séries de 25 à 50 pièces et une ligne d’assemblage qui se met en place.

Grâce à une approche agile, l’entreprise a levé des fonds, noué des partenariats avec des leaders comme

Honda research institute, et P&G, et exporte déjà son produit dans le monde entier.

"Ce qui m'a convaincu avec VF c'est le fait de pouvoir développer un produit sans cahier des charges figé et de pouvoir rapidement faire des pivots"