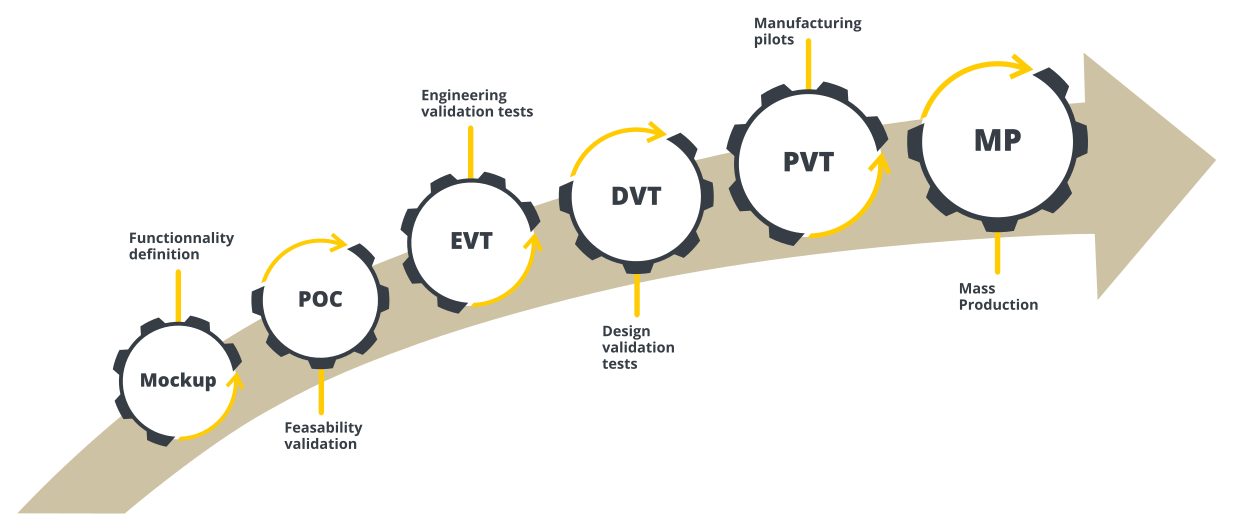

Le processus d'industrialisation

(Mockup) Lancer son produit : un parcours complexe et exigeant

Transformer une idée en un produit manufacturé est un processus bien plus complexe qu'il n'y paraît. Chaque étape, du concept (Mockup) à la production de masse (MP), exige des ressources spécifiques et un investissement en temps et en financement considérable. En effet, chaque phase du projet requiert des expertises différentes, souvent difficiles à réunir simultanément dans une entreprise. C'est là que VF Engineering intervient : nous mettons à votre disposition la bonne ressource, au bon moment, selon vos besoins, et ce, à la demande.

Le coût exponentiel des itérations

À mesure que le projet progresse vers la production, le coût des ajustements et des modifications augmente de manière exponentielle. Une simple maquette en mousse peut coûter 200 CHF, un prototype rapide 1 000 CHF, tandis qu’un changement d'outillage au stade de production peut atteindre jusqu'à 50 000 CHF et entraîner des retards de plusieurs semaines, voire de plusieurs mois. Il est donc essentiel de maîtriser chaque étape et de gérer au mieux les imprévus du projet.

Chaque projet est unique

Dans la réalité, aucun projet ne suit un schéma linéaire parfait. De nombreux facteurs entrent en jeu, comme les certifications, le respect des objectifs de coût, la protection de la propriété intellectuelle, les défis techniques, les aspects géopolitiques ou encore les questions d'éthique. Chaque projet nécessite une adaptation continue et un ajustement constant à ces variables, et chez VF Engineering, nous comprenons ces enjeux uniques.

Notre but : Simplifier pour vous le processus d'industrialisation

Dans un premier temps, notre priorité est de vous amener rapidement à un résultat exploitable, comme un produit minimum viable (MVP). Ce MVP peut être mis en vente pour générer des revenus et recueillir des feedbacks utilisateurs. Ces retours précieux permettent d’ajuster et d'améliorer le produit avant d’investir dans des étapes coûteuses.

Dans un deuxième temps, nous finalisons le design en vue de la production de masse. L'objectif est que le produit soit réalisable avec des techniques de production industrielle, telles que le moulage par injection. Nous mettons en place l'intégralité de la chaîne de production et logistique, en passant par la gestion des fournisseurs, l'assemblage, les contrôles qualité, et le packaging, pour assurer que chaque étape soit maîtrisée et adaptée à vos besoins.

Mockup

Le but de la maquette est de visualiser l'apparence générale du produit, de discuter des dimensions, des matériaux, et de l'ergonomie, sans entrer dans la phase de tests techniques. la maquette est une représentation visuelle ou physique du produit final, mais sans fonctionnalité. Il est courant de faire plusieurs dessins ou des maquettes à base de papier, carton ou mousse.

Il est généralement très compliqué de trouver du financement à ce stade.

Il a fallu 80 modèles en mousse pour mettre au point la forme de la première souris d'ordinateur ergonomique pour Microsoft en 1987

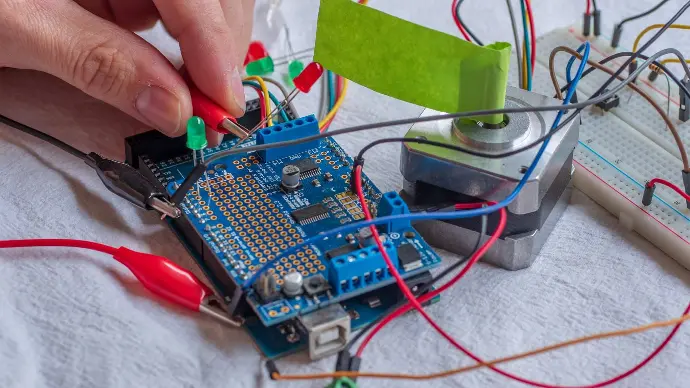

POC (Proof of concept)

L'objectif de la phase de prototypage est de créer un prototype technique qui fonctionne et ressemble au produit final, tout en validant que la technologie utilisée répond aux besoins du client, que le produit est fabricable et qu'il fonctionnera comme prévu. Cette étape permet également de figer le cahier des charges. On essaie d'utiliser au maximum de composants existant sur le marché (Ex : RPI, Arduino, moteur, ...). Il est courant de ne pas avoir du tout de boitier mécanique.

En général, les financements se font via des "mini Grants" (<10kCHF), les incubateurs, les FFF ou du crowdfunding.

Il a fallu 5127 prototypes et 15 ans pour développer le premier aspirateur à technologie cyclone Dyson.

EVT (Engineering Validation Tests)

L'objectif est de créer un démonstrateur (MVP) avec toutes les performances techniques souhaitées. Ce prototype est fabriqué avec des composants proches de ceux prévus pour la production et sert à valider l'intégration des différentes parties. Il est utilisé à la fois pour des essais en laboratoire (puissance, thermique, EMI, ...) mais il peut également être mis dans les main des premiers utilisateurs afin de récupérer un maximum de feedback terrain.

À ce stade, le produit peut encore présenter des limitations esthétiques. Les prototypes réalisés durant la phase EVT peuvent sembler un peu "bruts" avec un aspect visuel moins abouti : certains éléments non essentiels, comme des poignées, des courbes sur le boîtier ou des finitions tel que la peinture, peuvent encore manquer. Toutefois, il faut déjà penser à l’industrialisation du produit pour économiser au maximum sur les coûts et gagner du temps lors des prochaines phases

En général, les financements se font via des Business Angel (BA), Grants (Venturekick, Innosuisse, FIT, ...) ou via des premières ventes.

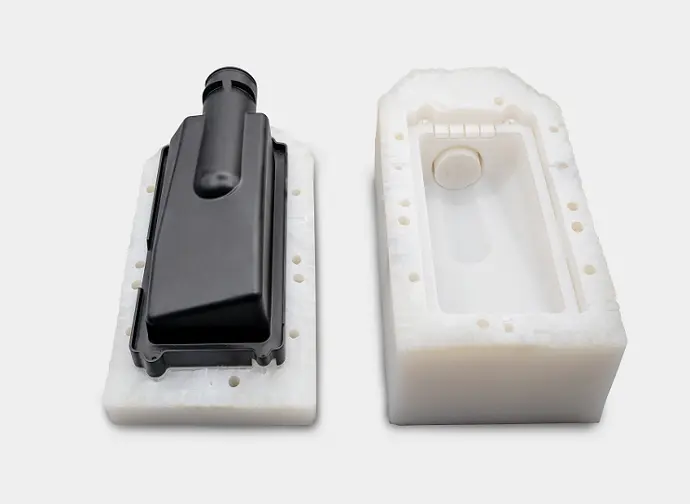

DVT (Design Validation Tests)

C'est là que la vraie industrialisation commence. Cette étape vise à valider et figer le design final du produit (dimensions, poids, matériaux, finitions, pièces mécaniques) tout en l'optimisant pour la production de masse. On met en place le DFM (Design for Manufacturing), on sélectionne les fournisseurs finaux, on perfectionne les cartes électroniques et les designs pour s'assurer de répondre à toutes les normes et contraintes (chutes, vieillissement, biocompatibilité, FDA, UL, CE, IP, ...). On cherche aussi à réduire les coûts (ex: diminuer le nombre de vis, choix des matériaux, choix de fournisseurs). Puis on design, test et valide le packaging.

À la fin du DVT, on obtient une série de prototypes fonctionnels prêts pour la production de masse, accompagnés de la nomenclature (BOM) et de la documentation de design. Le packaging est souvent ajuster pour optimiser la palettisation.

À ce stade, les financements proviennent généralement des premières ventes de prototypes/MVP, ainsi que de Venture Capital (VC) ou Corporate VC.

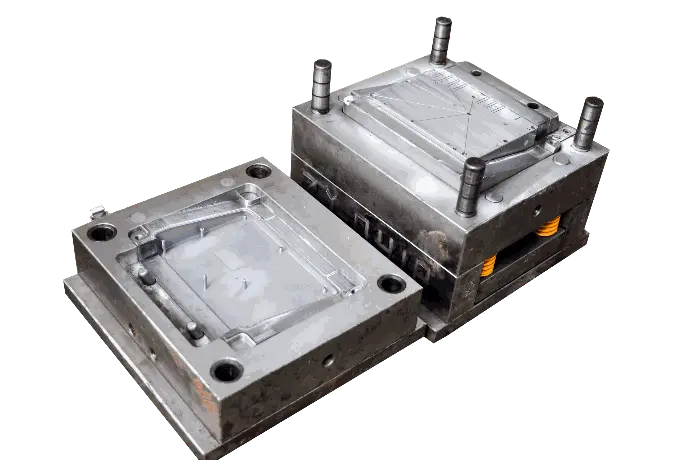

PVT (Production Validation Tests)

C'est la dernière étape avant la production en série. À ce stade, le design est figé, l’outillage final est acheté, et les premières unités sont produites pour des tests réels (~5% de la production prévue). L’objectif est de valider et optimiser les lignes de production et d'assemblage pour réduire les coûts et assurer une production répétable et stable. On met en place les contrôles qualité (QC) et les derniers risques potentiels tels que l'approvisionnement auprès d'une source unique sont identifiés. Il faut également planifier toute la partie logistique (entrepôt, transport, etc...).

Le financement à ce stade provient généralement des préventes et de prêts bancaires pour soutenir la production de masse.

MP (Mass Production)

Enfin, votre produit est "stable" et la ligne de production initiale peut être dupliquée. Nous continuons à effectuer tous les contrôles qualité (QC) ainsi qu'une analyse minutieuse des problèmes et du rendement sur un petit pourcentage d'unités pour garantir une qualité constante et identifier tout problème résiduel. La supervision des usines et des fournisseurs est essentielle pour éviter toute modification imprévue (outillage, paramètres de production, personnel) qui pourrait entraîner des variations de qualité. Nous profitons également de cette phase pour sécuriser vos fournisseurs critiques et optimiser les coûts en recherchant chaque centime d'économie sur les moindres détails, afin de rendre le processus de production aussi efficace que possible.

La source de revenu principal est enfin la vente de votre produit.

Exemple concret : une brosse à dent électrique

Une première maquette de la brosse à dents électrique est réalisée, sans aucune fonctionnalité. Ce modèle, imprimé en 3D ou fabriqué à la main, permet de visualiser la forme, l'ergonomie et le design général. À ce stade, l'objectif est de discuter de l'apparence, du poids, de la prise en main et des dimensions, sans se préoccuper des composants internes. C'est une étape purement esthétique et ergonomique où des décisions comme la forme du manche, la taille de la tête ou le choix des couleurs sont prises.

On assemble un circuit électronique simple avec un moteur pour faire vibrer ou tourner la tête de la brosse. Ce n'est pas encore la version finale du produit, mais une première preuve que la technologie fonctionne : le moteur fait bouger les poils, et la brosse est alimentée par une batterie. Le design et les matériaux ne sont pas optimisés, mais l'essentiel est de valider que le concept est réalisable.

Un premier prototype fonctionnel est fabriqué, avec des composants proches de ceux utilisés pour la version finale (moteur, batterie, boîtier). Des tests techniques sont effectués pour valider l'interaction entre les différentes pièces : la batterie se recharge correctement, le moteur fonctionne avec la bonne puissance et l'interrupteur réagit comme prévu. Les ingénieurs vérifient également la résistance à l'eau, la température du moteur et la conformité des vibrations aux spécifications.

On s'assure que la brosse à dent est non seulement fonctionnelle, mais qu'elle respecte aussi les exigences en matière de design, de sécurité et de performance. Les tests portent sur la durée de vie de la batterie, la solidité du boîtier et la résistance aux chocs et à l'humidité. Des vérifications sont également effectuées pour garantir que la brosse respecte les normes de sécurité électrique. Si tout est validé, le design final est figé.

Un premier lot est produit sur les lignes de fabrication qui seront utilisées pour la production de masse. On vérifie la stabilité des processus de fabrication pour s'assurer que la production est répétable et que la qualité est constante. Cette étape permet également d'optimiser les temps de production et de garantir que chaque produit respecte les mêmes critères de qualité.

La production en série commence, avec des milliers ou millions de brosses fabriquées, prêtes à être distribuées et commercialisées. Les procédés de fabrication sont désormais optimisés, garantissant des coûts de production bas et maîtrisés ainsi qu'une qualité constante. La chaine logistique est en place avec des entrepôts dans les endroits stratégiques, également dans le but d'optimiser les flux financiers et TVA (représentation fiscale p.ex.).